更新時間:2025-07-31

在現代制造業中,精密五金件是眾多高端設備(如醫療器械、精密儀器、航空航天部件、電子通訊設備)不可或缺的基礎元件。其質量與精度直接關乎終端產品的性能與可靠性。要實現微米甚至亞微米級的精度要求,核心加工工藝的演進與融合至關重要,其中車削與CNC(計算機數控)加工扮演著核心角色。

1. 精密車削:旋轉的藝術與精度基石

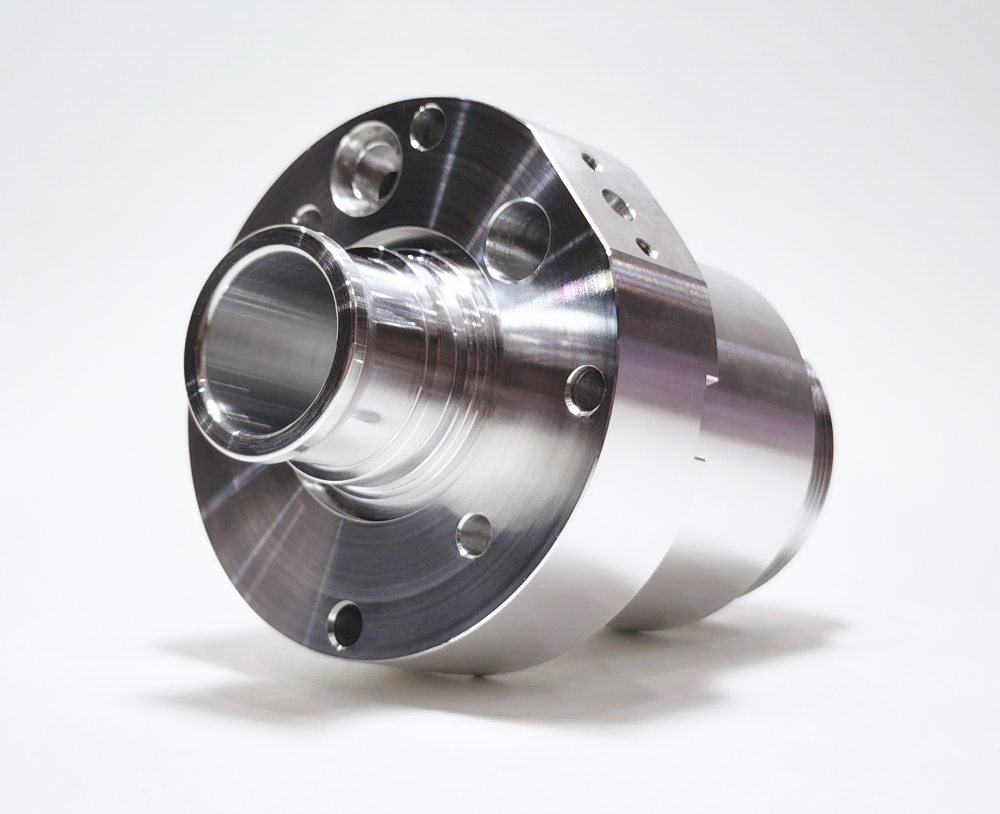

基本原理: 工件高速旋轉,固定或移動的切削刀具(車刀)進行徑向或軸向進給,去除材料,形成圓柱面、圓錐面、端面、螺紋等特征。精密車削對主軸跳動、導軌精度、刀具剛性和刃磨質量要求極高。

核心價值: 擅長高效、穩定地加工回轉體零件(如軸、套、銷),是獲得高圓度、高同軸度和優良表面光潔度的基礎工藝。精密儀表車床和現代CNC車床是實現高精度車削的關鍵設備。

2. CNC加工:數字化賦能的精密制造引擎

技術飛躍: CNC技術將傳統銑削、鉆削、鏜削等工藝數字化、自動化。通過預先編程的G代碼指令,精確控制機床各軸運動、主軸轉速、進給速度及換刀操作。

核心優勢:

超高精度與重復性: 消除人為誤差,穩定實現±0.005mm甚至更高的尺寸公差。

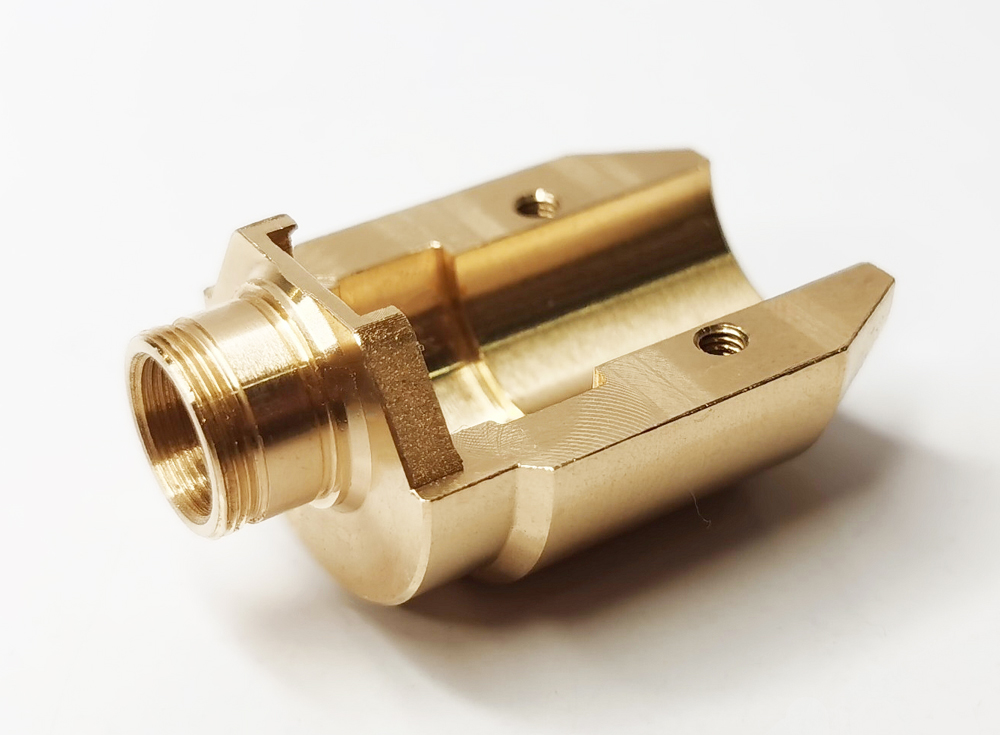

復雜幾何形狀能力: 多軸聯動(如3軸、4軸、5軸CNC)可高效加工復雜曲面、異形腔體、空間角度孔位等傳統設備難以完成的特征。

高度柔性化: 快速切換程序即可生產不同零件,適應小批量、多品種需求。

集成化加工: 一臺CNC加工中心(銑削中心、車銑復合中心)可集成完成車、銑、鉆、攻絲、鏜等多種工序,減少裝夾誤差,提升整體精度和效率。

3. 工藝協同:從基礎到復雜

精密五金件加工往往是多種工藝的協同。例如,一個復雜殼體零件可能先由CNC銑削出主體輪廓和腔體,再在精密車床上精車關鍵軸承位,最后在CNC上完成高精度孔的鉆鏜和攻絲。車削奠定了關鍵基準面的精度基礎,而CNC則提供了實現復雜幾何形狀和集成化精密制造的強大能力。

4. 質量保障:工藝之外的關鍵

實現精密加工,除了先進的設備與工藝,還需配合嚴格的材料選擇、精密工裝夾具設計、科學的切削參數優化、專業的在線/離線檢測(如三坐標測量儀) 以及恒溫恒濕的潔凈車間環境。

結論: 從經典的車削到智能化的CNC,精密五金件加工的核心工藝不斷演進融合。車削以其在回轉體加工上的穩定高精度奠定基石,而CNC技術則通過數字化控制賦予加工前所未有的精度、復雜性和效率。掌握并優化這些核心工藝,是制造出滿足嚴苛要求的高品質精密五金件的關鍵所在。

2025-07-15

2025-08-11

2024-03-07

2024-10-28