更新時間:2025-04-22

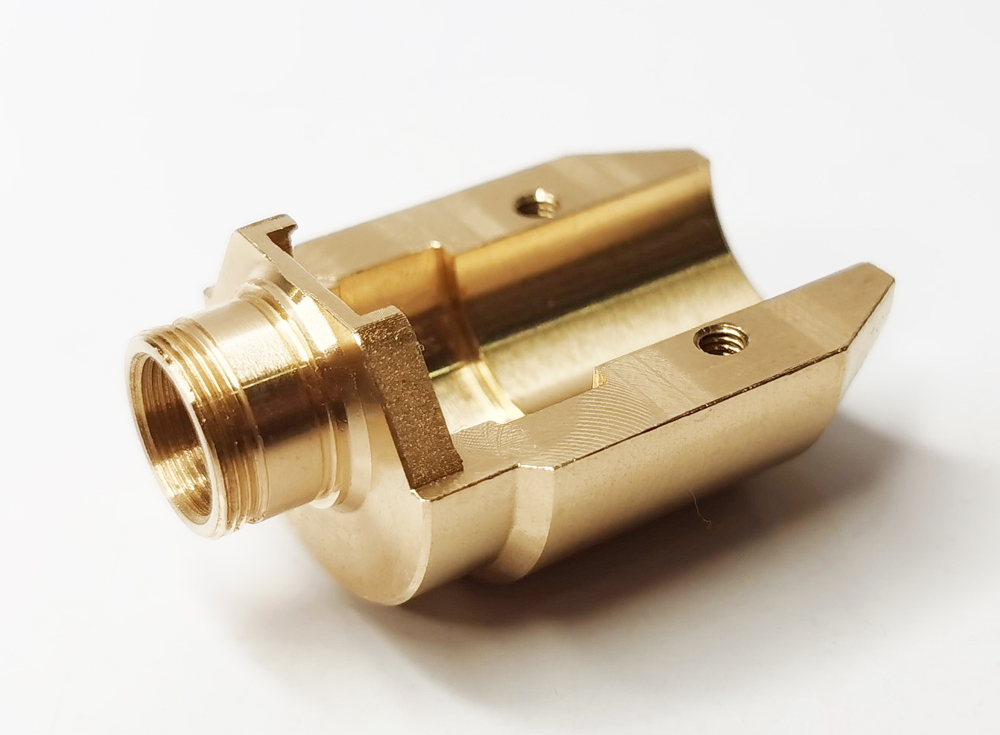

銅材因其優異的導熱性、延展性和耐腐蝕性,被廣泛應用于電子元件、精密儀器等領域。然而,在車削加工過程中,銅材易出現粘刀、積屑瘤等問題,導致刀具磨損加劇、加工表面粗糙度不達標。本文將針對這些問題,提供實用的解決方案,幫助提升加工效率與表面質量。

一、銅材車削加工粘刀問題的成因與應對措施

銅材粘刀主要與其高塑性和低熔點特性有關。切削過程中,切屑與刀具摩擦產生高溫,導致銅屑軟化并粘附在刀具表面,形成積屑瘤,進而劃傷工件表面。

解決方法:

1、選擇鋒利刀具與合理幾何角度

優先選用鋒利的硬質合金刀具或金剛石(PCD)刀具,前角建議15°~20°,后角8°~12°,以降低切削阻力。刀刃需保持高光潔度,減少切屑粘附。

2、優化切削參數

適當提高轉速(推薦線速度150~300m/min),減小進給量(0.05~0.15mm/r),降低切削溫度。對于薄壁件,可采用分層加工,避免單次切削過深導致熱量堆積。

3、合理使用切削液

選用含極壓添加劑的乳化液或植物油基切削液,充分冷卻刀具與工件,同時減少摩擦系數。注意切削液需持續穩定供應,避免干切削。

二、銅材車削加工提升表面光潔度的關鍵技術

銅材表面光潔度要求高時(如Ra≤0.8μm),需從工藝與刀具路徑入手:

1、精加工階段的精細調整

精車時降低進給量至0.02~0.05mm/r,主軸轉速提高至300m/min以上,配合微小切深(0.05~0.1mm),實現微量切削。

2、抑制振動與刀具顫振

縮短刀具懸伸長度,增強刀架剛性;使用阻尼刀柄或減振裝置。對于細長工件,可增加輔助支撐點。

3、后處理工藝

采用金剛石車刀進行終加工,或使用羊毛輪+研磨膏拋光。若允許,可進行化學拋光(如硝酸-磷酸混合液)快速去除微觀毛刺。

三、特殊銅材車削加工的注意事項

黃銅(含鋅銅合金):鋅含量高時易產生脆性切屑,需適當降低轉速并加大前角。

紫銅(純銅):粘刀傾向更顯著,建議使用PCD刀具并配合壓縮空氣輔助排屑。

總結

銅材車削加工需綜合考慮材料特性、刀具選擇、切削參數與冷卻潤滑的協同作用。通過優化工藝參數、選用高性能刀具及合理的斷屑設計,可顯著改善粘刀問題,同時獲得高精度、高光潔度的加工表面。對于高要求零件,建議采用“粗加工-半精加工-精加工”多階段策略,逐步提升表面質量。

2024-04-07

2024-06-28

2025-03-03

2024-11-19