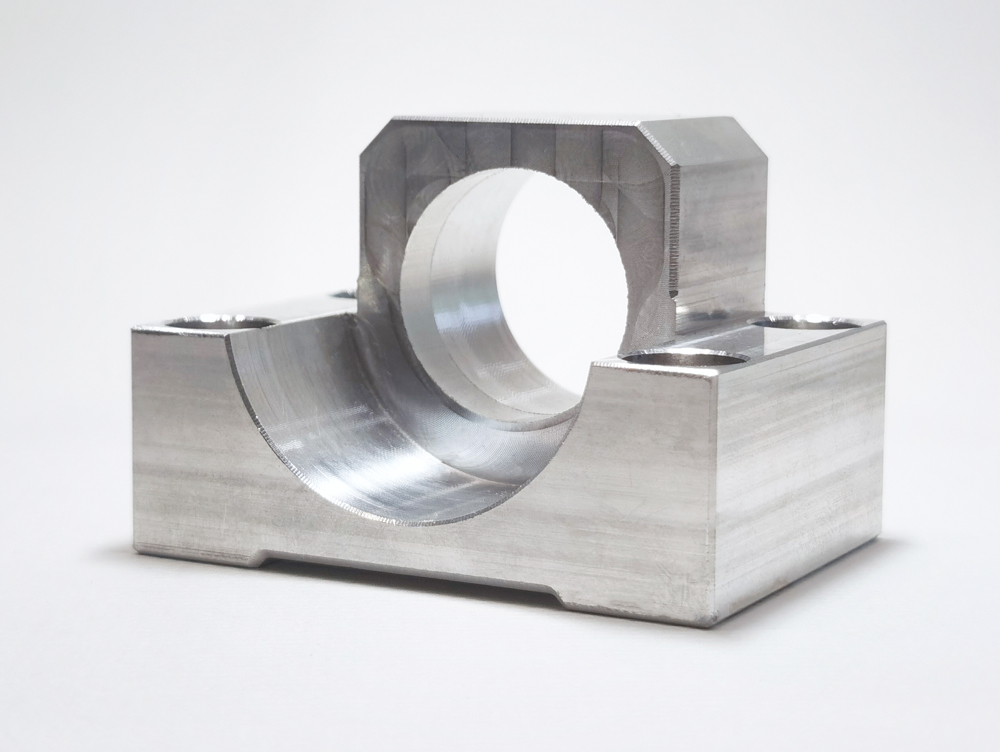

五金精密零件加工

一站式廠家

189-2848-3616

立即獲取報(bào)價(jià)

立即獲取報(bào)價(jià)

更新時(shí)間:2025-04-08

在現(xiàn)代制造業(yè)中,CNC沖壓加工因其高效率、高精度和強(qiáng)適應(yīng)性,被廣泛應(yīng)用于汽車、電子、家電等領(lǐng)域。這一技術(shù)的核心在于模具設(shè)計(jì)、材料變形控制與加工精度的協(xié)同優(yōu)化。本文將深入解析其全流程的技術(shù)要點(diǎn)。

一、模具設(shè)計(jì):精密加工的基礎(chǔ)

模具是沖壓工藝的“靈魂”,其設(shè)計(jì)直接影響產(chǎn)品質(zhì)量與成本。首先,材料選擇需兼顧耐磨性與韌性,如Cr12MoV合金鋼或SKD-11模具鋼。其次,結(jié)構(gòu)設(shè)計(jì)需科學(xué)計(jì)算沖裁間隙(通常為材料厚度的5%-10%)、脫模斜度(1°-3°)及排料系統(tǒng),以避免毛刺和卡料。例如,級(jí)進(jìn)模設(shè)計(jì)可通過多工位連續(xù)沖裁提升效率30%以上。此外,壽命優(yōu)化需借助表面處理技術(shù)(如TD涂層或PVD鍍膜)和應(yīng)力分析軟件,將模具壽命延長(zhǎng)至百萬(wàn)次級(jí)別。

二、材料變形控制:工藝穩(wěn)定的關(guān)鍵

沖壓過程中,材料因塑性變形易產(chǎn)生回彈、起皺等問題。回彈控制需結(jié)合仿真軟件(如AutoForm)預(yù)判變形量,通過模具型面補(bǔ)償(如預(yù)設(shè)0.1-0.3mm反向弧度)抵消誤差。對(duì)于高強(qiáng)度鋼板(如DP780),可采用多工步漸進(jìn)成型,降低單次變形率至15%以內(nèi)。同時(shí),殘余應(yīng)力管理需優(yōu)化壓邊力(通常為沖裁力的20%-30%),并配合退火工藝消除內(nèi)應(yīng)力。例如,鋁板沖壓后經(jīng)250℃退火處理,可減少翹曲變形達(dá)60%。

三、精度提升:技術(shù)集成的核心目標(biāo)

微米級(jí)精度要求設(shè)備、模具和工藝的深度融合。設(shè)備層面,采用閉環(huán)伺服沖床(定位精度±0.01mm)搭配液壓墊技術(shù),實(shí)現(xiàn)壓力動(dòng)態(tài)調(diào)節(jié)。模具制造中,慢走絲線切割(精度±0.002mm)與光學(xué)曲線磨床確保型腔精度。工藝控制方面,引入在線檢測(cè)系統(tǒng)(如激光掃描儀)實(shí)時(shí)反饋數(shù)據(jù),配合自適應(yīng)算法調(diào)整參數(shù)。某汽車零部件案例顯示,通過上述措施,產(chǎn)品尺寸CPK值從1.0提升至1.67,不良率下降至0.3%以下。

2025-04-28

2023-08-10

2024-09-27

2025-07-09