更新時間:2025-03-19

銅鋁件加工效率翻倍的關鍵在于自動車床夾具的創新設計,其核心在于實現"零換型"與"智能自適應"。以下是三大核心技術解析:

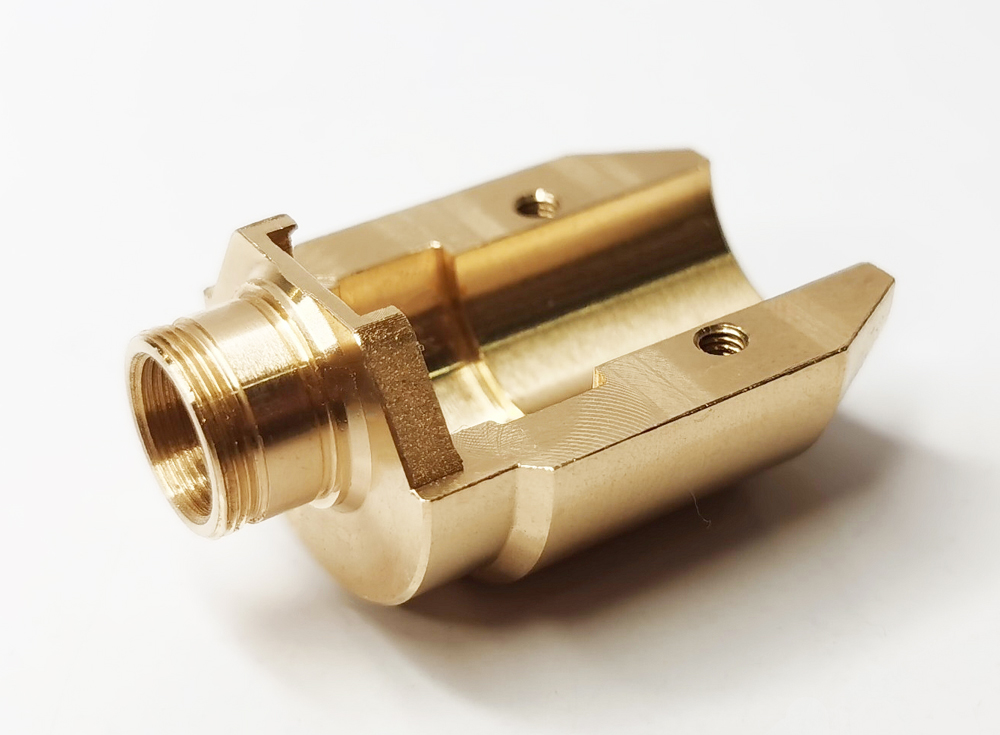

1、氣動膜片快換結構

采用彈性膜片替代傳統卡爪,通過氣壓驅動實現0.8秒極速裝夾。膜片內嵌壓力傳感器,可自動補償工件變形量,將傳統裝夾時間縮短75%。特別適用于銅鋁件易變形的特性,確保加工面平行度控制在0.02mm以內。

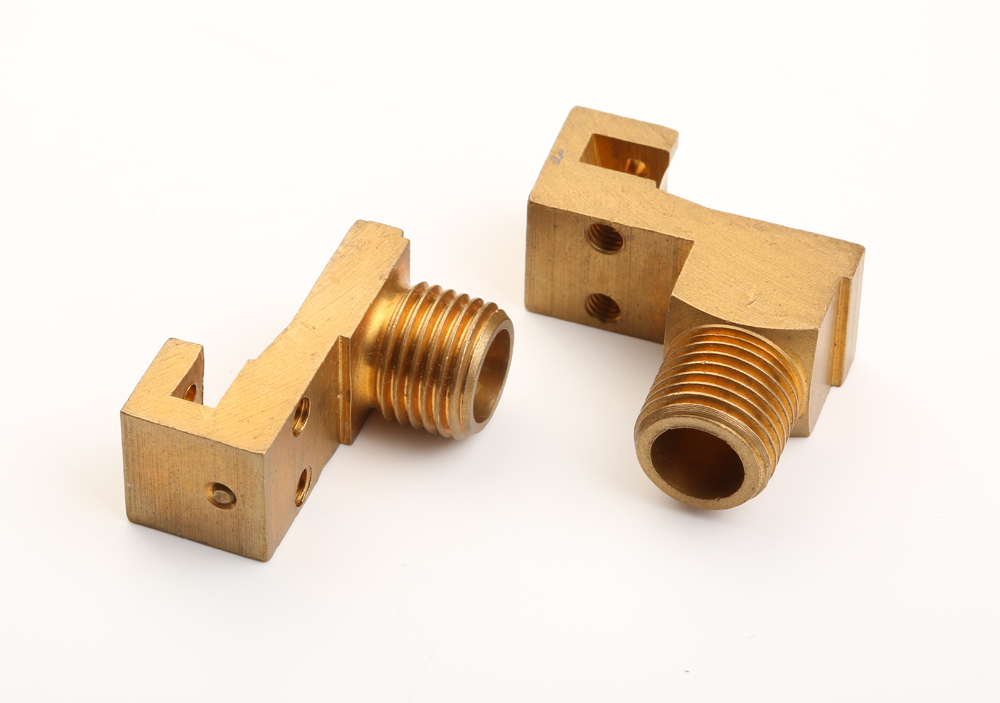

2、模塊化組合夾具

基于"積木式"設計理念,將夾具分解為定位基體、壓緊單元、支撐模塊等標準化組件。通過RFID芯片自動識別工件編碼,中央控制器自動調用對應模塊組合方案,實現3分鐘內完成復雜件換型,較傳統夾具效率提升4倍。

3、熱補償自適應系統

針對鋁材熱膨脹系數大的特性,在夾具內集成微型熱電偶與位移傳感器。加工過程中實時監測溫度變化,通過伺服電機自動調節夾緊力,動態補償熱變形量,使批量加工尺寸精度穩定在±0.01mm,廢品率降低80%以上。

某汽車零部件企業實測顯示,應用該夾具后,單臺自動車床日均產能從800件提升至1650件,換型時間壓縮至傳統方案的1/5。關鍵在于將"被動裝夾"轉變為"主動智能控制",使機床利用率突破92%,真正實現效率與精度的雙重躍升。

2024-11-27

2025-06-11

2024-09-23

2024-07-16